BYD Blade-Batterien: Das Geheimnis gelüftet

- Kommentare deaktiviert für BYD Blade-Batterien: Das Geheimnis gelüftet

- Allgemein

Während die deutschen Autobauer um sichere Akku-Lieferketten ringen, geht der chinesische Autobauer BYD mit seinen Blade-Batterien schon den nächsten Schritt und nimmt die gesamte Wertschöpfungskette in die eigene Hand. Wir waren in der Fabrik und konnten die Geheimnisse der Wunderakkus entschlüsseln.

Wenn es um die Produktion von Elektroautos geht, rückt ein Bauteil zunehmend in den Fokus der Markenstrategen: die Batterie. Ohne leistungsfähige Akkus und eine stabile Versorgung mit den Energiespeichern ist jede noch so ausgeklügelte Unternehmensstrategie unweigerlich zum Scheitern verurteilt. Um dieser Akku-Angst entgegenzuwirken, wiederholen die Top-Manager der deutschen Autobauer fast schon gebetsmühlenartig, wie sicher die Verträge mit den Akkuherstellern seien – und versuchen außerdem noch mit aller Gewalt eigene Batteriefabriken aus dem Boden zu stampfen. Zumeist in einer Kooperation mit externen Partnern wie CATL oder im Falle von VW Northvolt.

BYDs Autonomie: Eine 20-jährige Strategie

Doch eine zuverlässige, krisenfeste Versorgung mit dem teuersten und wohl wichtigsten Element eines Elektroautos ist nur dann gewährleistet, wenn man die Zügel der Batterieherstellung fest in der Hand hält und sich nicht auf andere verlassen muss. Der chinesische Autobauer BYD setzt dieses Konzept der Eigenverantwortung schon seit mehr als 20 Jahren um. Zunächst mit Lithium-Ionen-Batterien und seit 2020 mit Lithium-Eisenphosphat-Akkumulatoren, deren Zellen die Form einer Klinge haben. Daher auch der Name Blade Battery. Die treibende Kraft hinter dem Energie-Erfindungsreichtum ist das FinDreams Institute, in dem gut zwei Handvoll Ingenieure beschäftigt sind. Die Forschung basiert auf drei Säulen: (stationäre) Energiespeicherung, Akkus für Alltagsendgeräte und zu 80 Prozent auf Automobilbatterien.

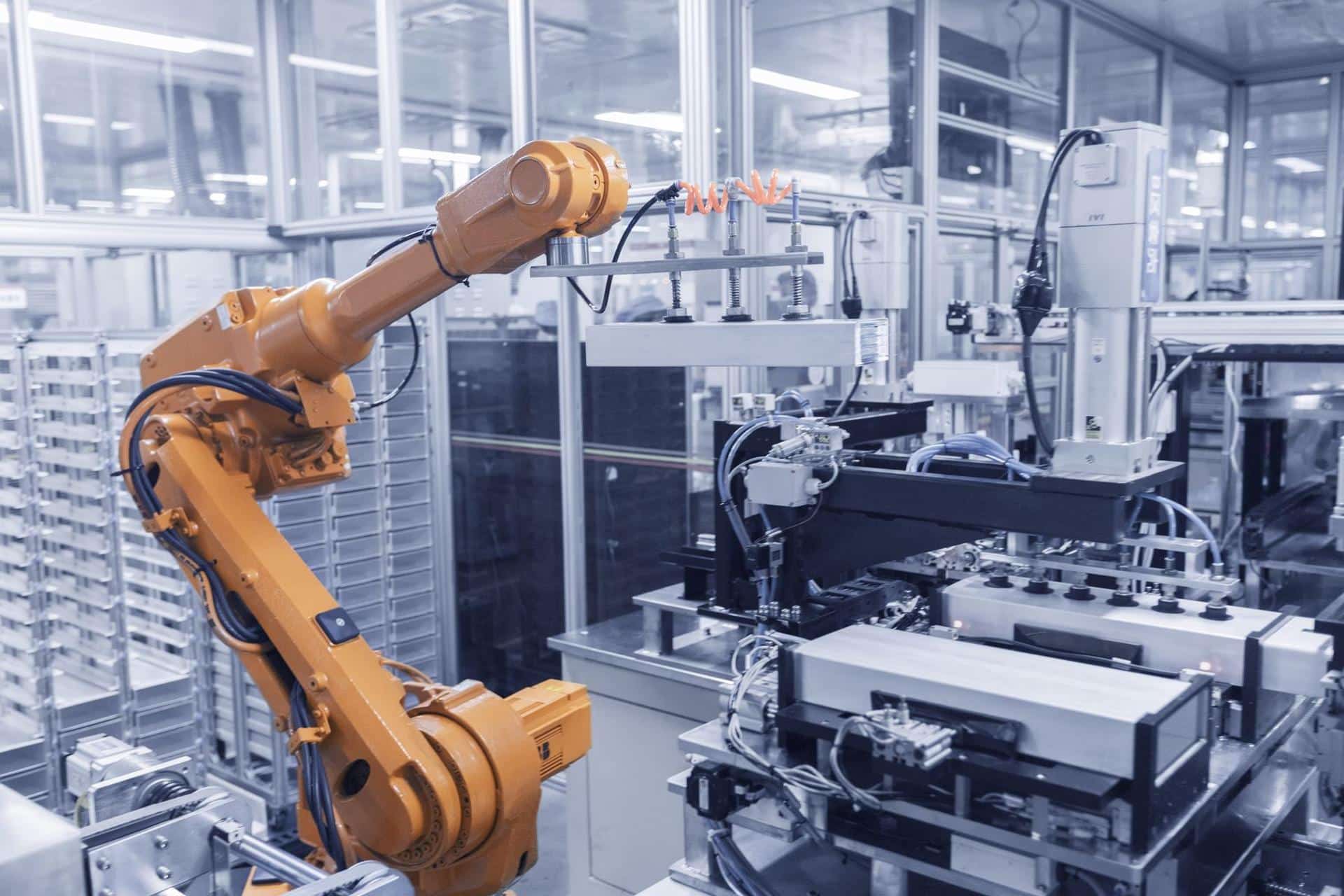

In der Nähe der chinesischen Stadt Bishan, knapp 50 Kilometer westlich der 30-Millionen-Metropole Chongqing, produziert BYD in einer 20-Gigawatt-Fabrik die Blade-Batterien auf acht Linien. Eine zweite Fertigung mit 15 GWh Kapazität ist bereits fertiggestellt. Auch wenn die Produktion der Zellen weitgehend automatisiert abläuft, arbeiten auf dem 6,12 Quadratkilometer großen Gelände rund 17.000 Angestellte.

Innovation in Aktion: Ein Blick in die Blade-Batterien-Fabrik

Die Produktion der Blade Batterien läuft in acht Schritten ab: mischen, beschichten, pressen, laminieren, montieren, trocknen, hochpräzises Einspritzen des Elektrolyts und schließlich den Funktionstests der Zelle. Bei der Beschichtung wird die Rohstoffpaste auf die Kupfer- und Aluminiumfolie aufgetragen, wobei ganz entscheidend ist, dass dies hochpräzise abläuft. Jede Zelle hat 155 Schichten: 39 Anodenfolien, 38 Kathodenfolien und 78 Isolierfolien.

Nach der Beschichtung wird das Rohmaterial erhitzt und dehnt sich dadurch aus, wobei das Kathodenblech zweimal gewalzt werden muss, da das Graphit sehr biegsam ist. Bei der Anode ist lediglich ein Walzvorgang nötig. Die Toleranz bei diesem Produktionsschritt beträgt gerade mal zwei Mikrometer. Nach diesem Pressen wird die Spule wieder aufgewickelt, um sie für die Laminierung vorzubereiten. Nach der Beschichtung kommen die Packs in einen 70 Meter langen Ofen, wo sie mit 140 bis 150 Grad getrocknet werden. Zum Schluss werden die empfindlichen Energieträger mit Vakuum von Staub gesäubert. Dieser Prozess dauert 14 Tage, wobei die eigentliche Produktion lediglich zwei Tage in Anspruch nimmt. Der Rest der Zeit wird für intensive Tests verwendet. Aktuell sind pro Tag 9000 Zellen möglich, gearbeitet wird an sechs Tagen pro Woche in zwei Schichten.

Leistung trifft auf Langlebigkeit: Die Vorzüge der Blade-Batterien

Im Vergleich zu anderen Akku-Typen sind die Blade-Batterien günstiger, da nur wenig seltene Rohstoffe verwendet werden. Die Lebensdauer der Klingen-Akkus ist ebenfalls gut für die Elektromobilität geeignet: BYB verspricht, dass die Batterien nach 120.000 Kilometern beziehungsweise 3000 Ladezyklen immer noch 90 Prozent ihrer ursprünglichen Kapazität haben sollen. Das Laden geht flott vonstatten: Die Zellen sind in rund 20 Minuten zu 70 Prozent gefüllt. Ein weiteres großes Plus dieser Akkus ist ihre hohe Stabilität und Sicherheit. Die BYD-Klingenzellen überstehen sogar den anspruchsvollen Nageltest, bei dem ein großer Nagel quer durch die Akkus getrieben wird, während herkömmliche Energiespeicher mit einem lauten Knall in Flammen aufgehen. Auch die Betriebstemperatur zwischen 35 und 55 Grad Celsius trägt zur Sicherheit bei.

Bei den Klingenzellen geht es auch darum, aus dem vorhandenen Bauraum möglichst viel Energie in die Batterie zu packen. Mit einer Länge von fast einem Meter (96 Zentimeter), einer Höhe von knapp neun Zentimetern und einer Dicke von lediglich 1,35 Zentimetern nutzen die Klingenzellen den vorhandenen Bauraum effizient aus. Die Abmessungen können je nach Fahrzeug leicht variieren. Beim Tesla-Model-3-Konkurrenten BYD Seal sind in der 82,56-kWh-Batterie 172 solcher Blade-Zellen verbaut, womit eine der Klingen eine Kapazität von 0,48 Kilowattstunden hat. Mit einem Gewicht von 560 Kilogramm sind die Akkus auch beim Gewicht konkurrenzfähig. Eine einzelne Zelle wiegt 2,6 Kilogramm, inklusive Elektrolyt.

Die Blade-Batterien entwickeln sich schon jetzt für BYD zum Verkaufsschlager. Denn auch China-Konkurrent Great Wall Motor, der japanische Hersteller Toyota und auch E-Auto-Primus Tesla setzen auf die Klingen-Akkus. Die ersten Modelle des US-Autobauers mit Blade Batterien rollen in Berlin-Grünheide bereits vom Band.

Der Beitrag BYD Blade-Batterien: Das Geheimnis gelüftet erschien zuerst auf Elektroauto-News.net.