Wie Mercedes-Benz in Rastatt den elektrischen CLA produziert

- Kommentare deaktiviert für Wie Mercedes-Benz in Rastatt den elektrischen CLA produziert

- Allgemein

Mercedes-Benz läutet mit der Produktion des neuen CLA im Werk Rastatt die nächste Stufe der Automobilproduktion ein. Mit der Integration von Künstlicher Intelligenz, des digitalen Zwillings und erstmals auch des Mercedes-Benz Operating System (MB.OS) in das digitale Ökosystem der Produktion MO360 setzt das Unternehmen dabei seinen „Digital First“-Ansatz um, so der Hersteller in einer aktuellen Mitteilung.

Mehrere deutsche Mercedes-Benz Standorte versorgen das Werk Rastatt, in dem zunächst der neue elektrische CLA vom Band läuft. Elektrische Antriebseinheiten und Achsen kommen aus dem Werk Stuttgart-Untertürkheim sowie Rohbau-Komponenten, Struktur- und Karosserieteile aus Kuppenheim. Die Batterien stammen aus Kamenz.

Das Unternehmen investierte einen mittleren dreistelligen Millionenbetrag in die Produktion des neuen Modells in Rastatt. Nach dem sukzessiven Hochlauf wird künftig auch Beijing Benz Automotive (BBAC) den CLA, inklusive der Batterien und elektrischen Antriebseinheiten, für den chinesischen Markt bauen. Im Produktionsverbund mit dem ungarischen Mercedes-Benz Werk Kecskemét werden nach dem Start der CLA-Produktion weitere Modelle der neuen Fahrzeugfamilie folgen. Die Batterien für die Produktion in Kecskemét stammen aus der eigenen Batteriefabrik. Die elektrischen Antriebseinheiten dafür kommen aus dem Tochterwerk im rumänischen Sebes.

„Mit dem CLA läutet Mercedes-Benz eine neue Ära ein. Er ist auch ein Statement: Wir sind vom langfristigen Erfolg der Elektromobilität überzeugt. Das beste Argument dafür sind Spitzenprodukte wie der CLA. Damit diese auch in Zukunft ‚made in Germany‘ sind, investieren wir als Unternehmen in den Standort, brauchen aber auch Rahmenbedingungen, die wettbewerbsfähig sind.“ – Ola Källenius, Vorsitzender des Vorstands der Mercedes-Benz Group AG

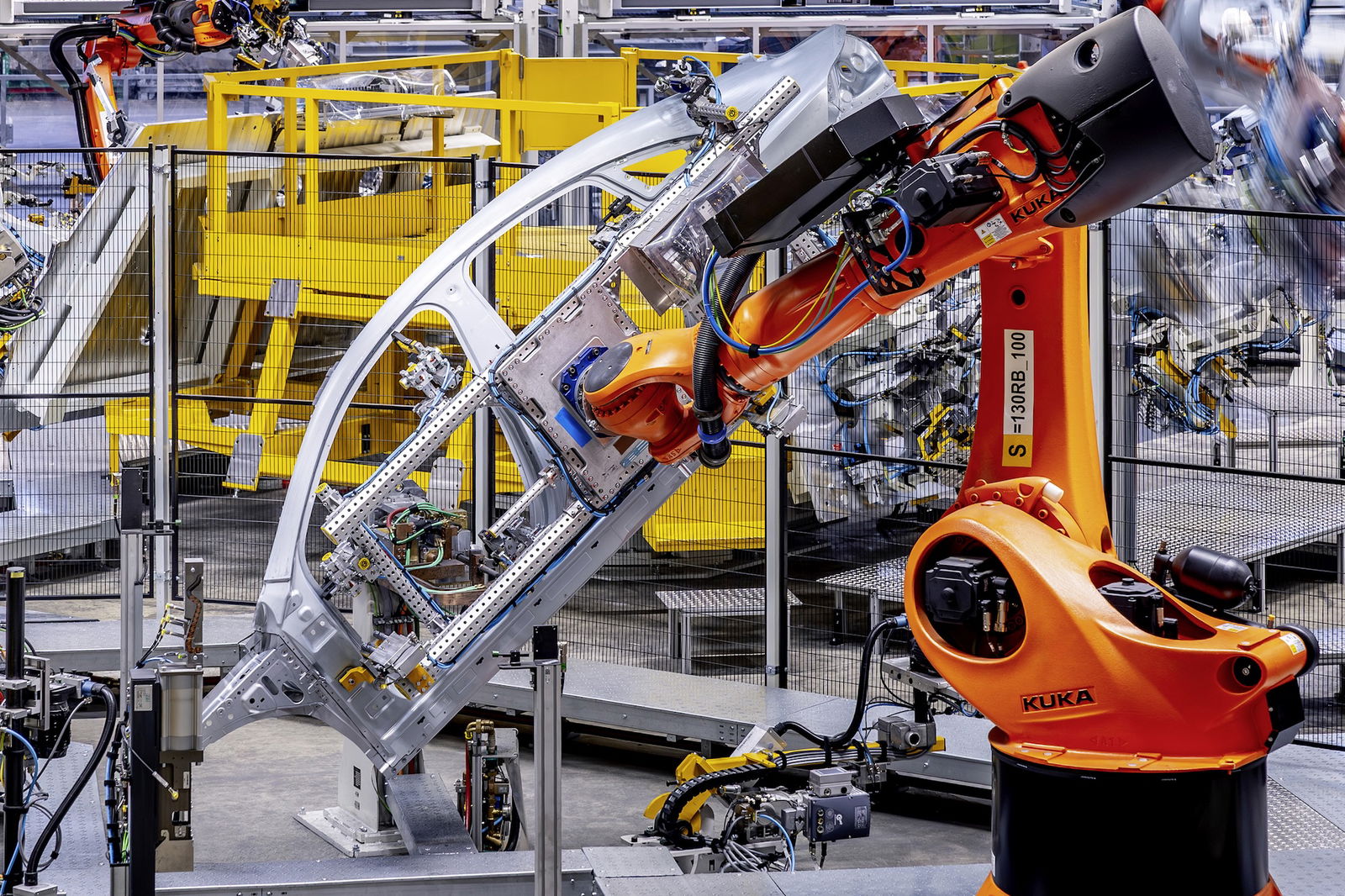

Die Produktion im Werk Rastatt erfolgt grundsätzlich antriebsflexibel – hybride und vollelektrische Fahrzeuge laufen vom gleichen Band wie Fahrzeuge mit konventionellem Antrieb. Dem Produktionsanlauf des CLA in Rastatt ging der umfangreiche Umbau einer bestehenden Montagehalle in Rekordzeit voraus, so Mercedes-Benz. In Vorbereitung auf die Produktion des ersten Modells der neuen Produktgeneration hat das Werk den Umbau der Halle erstmals im Vorfeld virtuell dargestellt und in Betrieb genommen und fungierte dabei als Vorreiter des „Digital First“-Ansatzes im globalen Produktionsnetzwerk von Mercedes-Benz. Innerhalb weniger Wochen wurde in der Halle 4.0 eine neue Produktionslinie mithilfe digitaler Simulationstechniken konfiguriert und optimiert, wodurch erhebliche Potenziale bei Bauzeit und Kosten realisiert werden konnten.

Ferner wird in der Produktion des neuen CLA erstmals das Mercedes-Benz Operating System (MB.OS) in einer Serienproduktion eingesetzt. Diese Chip-to-Cloud-Architektur ermöglicht die Übertragung der Fahrzeug-Software über einen zentralen Server der Mercedes-Benz Intelligent Cloud anstatt über verschiedene Hardware-Module. Rastatt dient damit als Blaupause für den weltweiten Roll-Out von MB.OS in allen Fahrzeugwerken des Herstellers.

Zudem hat das Werk Pionierarbeit beim Einsatz von KI-gesteuerter Verfahrenstechnik in den Decklackkabinen geleistet. Durch die Überwachung relevanter Teilprozesse mittels KI anstelle konventioneller Steuerungen konnte der Energieeinsatz um 20 Prozent verringert und die Hochfahrzeit des Prozesses erheblich verkürzt werden.

Das Mercedes-Benz Werk Rastatt nahm 1992 die Produktion auf. Mit rund 6000 Beschäftigten ist es der größte Arbeitgeber der Region südlich von Karlsruhe. Im Werk Rastatt werden die A- und B-Klasse sowie der kompakte SUV GLA und der vollelektrische Mercedes-Benz EQA gebaut. Die Rastatter Produktion deckt mit Verbrennern, Plug-in-Hybriden und Elektroautos die ganze Bandbreite an modernen Antriebstechnologien ab.

Mercedes-Benz

Die Produktion in Rastatt erfolgt wie an allen Standorten des Mercedes-Benz Produktionsnetzwerks bilanziell CO₂-neutral. Das Werk wird demnach mit 100 Prozent Grünstrom versorgt – aus den eigenen Solaranlagen und externer Ökostromversorgung. Bis zu 8 Megawattpeak (MWp) Solarenergie können mit den Solarmodulen in Rastatt erzeugt werden. Bei der Integration des neuen Modells in die bestehende Produktion wurde zudem eine Vielzahl an Maßnahmen zur Verringerung des Energieverbrauchs umgesetzt. Eine neue energiesparende Robotergeneration im Karosseriebau, die Wärmerückgewinnung in Lüftungsanlagen sowie die Einführung moderner und intelligenter Lichtsteuerungssysteme sind nur einige Beispiele. Der Energieverbrauch in der Produktion konnte im Vergleich zum Vorgängermodell um mehr als 15 GWh pro Jahr gesenkt werden.

Im Rahmen einer Partnerschaft mit dem deutschen Cleantech-Unternehmen CMBlu Energy soll im Werk Rastatt zudem der erste Organic SolidFlow-Batteriespeicher mit einer Kapazität von rund 11 MWh entstehen – die Technologie bietee ein hohes Potenzial in Bezug auf Skalierbarkeit und Nachhaltigkeit.

Mercedes-Benz

Auch Zirkularität spiele bei der Produktion des neuen CLA eine wichtige Rolle. Das nahegelegene Mercedes-Benz Werk Kuppenheim schließt den Kreislauf, in dem es Stahl- und Aluminium recycelt. Mercedes-Benz setzt außerdem auf die Emissionssenkung in der Logistik. Fertige Fahrzeuge aus Rastatt werden mit Elektro-Lkw durch das Partnerunternehmen Galliker über die Strecke von 600 km von Rastatt nach Zeebrugge transportiert. Mit der Einweihung des neuen International Consolidation Centers (ICC) in Bischweier Ende Mai begann ein modernes Logistikzentrum für Mercedes-Benz seinen Betrieb. Das ICC stellt einen Dreh- und Angelpunkt für die Versorgung der Werke Rastatt und Kuppenheim dar.

Untertürkheim: Tradition und Innovation für die elektrischen Antriebseinheiten und Achsen des CLA

Die elektrischen Antriebseinheiten und Achsen des neuen CLA werden am Standort Untertürkheim mit seinen Werkteilen Mettingen und Hedelfingen produziert. Eine Antriebseinheit besteht im Wesentlichen aus drei Subsystemen: aus einem Elektromotor, einer Leistungselektronik und dem Getriebeteil zur Kraftübertragung. Der kraftübertragende Radsatz und weitere Komponenten wie die Steuerung werden künftig in Untertürkheim, Mettingen und Hedelfingen gefertigt. Die Montage der genannten Bauteile zu einem Gesamtsystem findet im Werk Untertürkheim statt. Mettingen verantwortet zudem die Montage der elektrischen Achsen für den CLA, die als Gesamtsystem an das rund 70 km entfernte Werk Rastatt geliefert werden.

Der Standort Stuttgart-Untertürkheim, der im Jahr 2024 sein 120-jähriges Bestehen feierte, erstreckt sich über mehrere Werkteile im Stuttgarter Raum entlang des Neckartals. Mehr als zwei Millionen Produkte – Motoren, Getriebe, Achsen, Komponenten und Batterien – verlassen das Werk jedes Jahr, um in den verschiedensten Fahrzeugen in Produktionsstätten auf drei Kontinenten verbaut zu werden.

Kamenz: 13 Jahre Kompetenz für die Lithium-Ionen-Batterien des neuen CLA

Die Hochvoltbatterien des neuen CLA stammen von der Mercedes-Benz Tochtergesellschaft Accumotive im sächsischen Kamenz. Die lokale Batteriefertigung sei ein entscheidender Erfolgsfaktor für die Strategie von Mercedes-Benz. Accumotive verfügt über 13 Jahre Erfahrung in der Produktion von Batteriesystemen und fungiert als Kompetenzzentrum innerhalb des globalen Batterieproduktionsnetzwerks, das Standorte auf drei Kontinenten umfasst.

Die Hochvoltbatterien des neuen CLA stammen von der Mercedes-Benz Tochtergesellschaft Accumotive im sächsischen Kamenz. / Mercedes-Benz

Die Accumotive GmbH & Co. KG im sächsischen Kamenz ist eine hundertprozentige Tochter der Mercedes-Benz AG. Der Standort verfügt auf insgesamt rund 80.000 m² über zwei Batteriefabriken und produziert bereits seit 2012 Batteriesysteme für Fahrzeuge von Mercedes-Benz. Seit Beginn der Produktion wurden bereits mehr als zwei Millionen Batterien am Standort Kamenz produziert.

Kuppenheim: Rohbau, Pressen und Batterie-Recyclingfabrik

Das etwa zehn Kilometer entfernte Werk Kuppenheim versorgt das Werk Rastatt seit 2009 mit Rohbau-Komponenten, Struktur- und Karosserieteilen – nun auch für den neuen elektrischen CLA. Im vergangenen Jahr eröffnete auf dem Gelände des Standorts die Mercedes-Benz Batterie-Recyclingfabrik – die erste mechanisch-hydrometallurgische Anlage in Europa.

Quelle: Mercedes-Benz – Pressemitteilung vom 04.06.2025

Der Beitrag Wie Mercedes-Benz in Rastatt den elektrischen CLA produziert erschien zuerst auf Elektroauto-News.net.